అనోడైజింగ్ అల్యూమినియం భాగాలువాటి తుప్పు నిరోధకత, మన్నిక మరియు సౌందర్యాన్ని పెంచే ఒక సాధారణ ఉపరితల చికిత్స.మా షీట్ మెటల్ మరియు CNC యంత్ర ఉత్పత్తి పద్ధతిలో, అల్యూమినియం భాగాలను అనోడైజ్ చేయాల్సిన అవసరం చాలా ఉంది, రెండూఅల్యూమినియం షీట్ మెటల్ భాగాలుమరియుఅల్యూమినియం CNC యంత్ర భాగాలు. మరియు కొన్నిసార్లు కస్టమర్ ఎటువంటి లోపాలు లేకుండా పూర్తయిన భాగాలను పరిపూర్ణంగా కోరుతారు. వారు అనోడైజింగ్ పూత లేకుండా స్పష్టంగా కనిపించే కాంటాక్ట్ పాయింట్లను అంగీకరించలేరు.

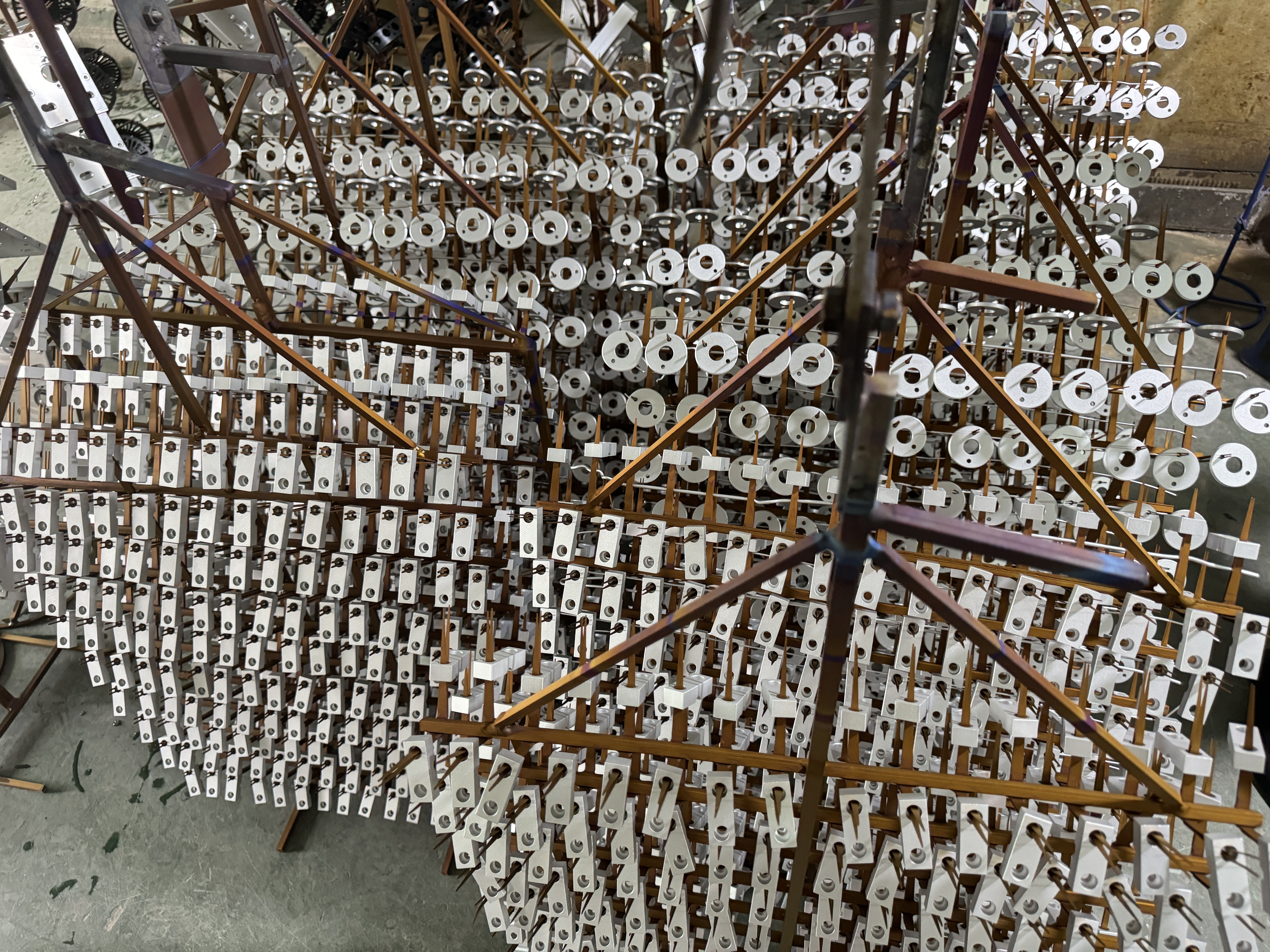

అయితే, ఈ సమయంలోఅల్యూమినియం అనోడైజింగ్ప్రక్రియ, కాంటాక్ట్ పాయింట్లు లేదా హ్యాంగింగ్ బ్రాకెట్ లేదా షెల్ఫ్తో ప్రత్యక్ష సంబంధంలోకి వచ్చే ప్రాంతాలు యానోడైజింగ్ ద్రావణానికి ప్రాప్యత లేకపోవడం వల్ల సమర్థవంతంగా యానోడైజ్ చేయబడవు. ఈ పరిమితి యానోడైజింగ్ ప్రక్రియ యొక్క స్వభావం మరియు ఏకరీతి మరియు స్థిరమైన యానోడైజ్డ్ ఉపరితల ముగింపును సాధించడానికి భాగం మరియు యానోడైజింగ్ ద్రావణం మధ్య అడ్డంకులు లేని సంపర్కం అవసరం నుండి వచ్చింది.

దిఅనోడైజింగ్ ప్రక్రియఅల్యూమినియం భాగాలను ఎలక్ట్రోలైట్ ద్రావణంలో ముంచి, ఆ ద్రావణం ద్వారా విద్యుత్ ప్రవాహాన్ని పంపి, అల్యూమినియం ఉపరితలంపై ఆక్సైడ్ పొరను సృష్టిస్తుంది. ఈ ఆక్సైడ్ పొర యొక్క ప్రత్యేక ప్రయోజనాలను అందిస్తుంది.అనోడైజ్డ్ అల్యూమినియం, మెరుగైన తుప్పు నిరోధకత, మెరుగైన మన్నిక మరియు డై రంగును అంగీకరించే సామర్థ్యం వంటివి.

అయితే, హ్యాంగింగ్ బ్రాకెట్ లేదా రాక్ ఉపయోగించి భాగాలను యానోడైజ్ చేసినప్పుడు, ఆ భాగం బ్రాకెట్తో ప్రత్యక్ష సంబంధంలోకి వచ్చే కాంటాక్ట్ పాయింట్లు యానోడైజింగ్ సొల్యూషన్ నుండి రక్షించబడతాయి.అందువల్ల, ఈ కాంటాక్ట్ పాయింట్లు మిగిలిన భాగం లాగానే అదే అనోడైజింగ్ ప్రక్రియకు లోనవుతాయి, ఫలితంగా అనోడైజేషన్ తర్వాత హ్యాంగ్ స్పాట్లు లేదా గుర్తులు ఏర్పడతాయి.

ఈ సమస్యను పరిష్కరించడానికి మరియు సస్పెన్షన్ పాయింట్ల దృశ్యమానతను తగ్గించడానికి, సస్పెన్షన్ బ్రాకెట్ల రూపకల్పన మరియు ప్లేస్మెంట్ను అలాగే అనోడైజింగ్ తర్వాత ఫినిషింగ్ టెక్నిక్లను జాగ్రత్తగా పరిశీలించాలి.కనిష్ట ఉపరితల వైశాల్యం మరియు వ్యూహాత్మక ప్లేస్మెంట్తో సస్పెన్షన్ బ్రాకెట్లను ఎంచుకోవడం వలన యానోడైజ్ చేయబడిన భాగం యొక్క తుది ప్రదర్శనపై కాంటాక్ట్ పాయింట్ల ప్రభావాన్ని తగ్గించవచ్చు. అదనంగా, లైట్ సాండింగ్, పాలిషింగ్ లేదా లోకల్ యానోడైజింగ్ సవరణలు వంటి పోస్ట్-యానోడైజేషన్ ప్రక్రియలను ఉపయోగించి హ్యాంగింగ్ పాయింట్ల దృశ్యమానతను తగ్గించవచ్చు మరియు మరింత ఏకరీతి యానోడైజ్డ్ ఉపరితల ముగింపును సాధించవచ్చు.

అల్యూమినియం యానోడైజింగ్ ప్రక్రియలో కాంటాక్ట్ పాయింట్లను యానోడైజ్ చేయలేకపోవడానికి కారణం వేలాడే బ్రాకెట్ లేదా షెల్ఫ్ వల్ల కలిగే భౌతిక అవరోధం. ఆలోచనాత్మకమైన డిజైన్ మరియు ఫినిషింగ్ వ్యూహాలను అమలు చేయడం ద్వారా, తయారీదారులు యానోడైజ్డ్ అల్యూమినియం భాగాల మొత్తం నాణ్యత మరియు ప్రదర్శనపై కాంటాక్ట్ పాయింట్ల ప్రభావాన్ని తగ్గించవచ్చు.

ఈ వ్యాసం యొక్క ఉద్దేశ్యం యానోడైజ్డ్ సస్పెన్షన్ బ్రాకెట్ల ఎంపిక, వేలాడే పాయింట్లను తగ్గించడానికి వ్యూహాలు మరియు పరిపూర్ణ యానోడైజ్డ్ ఉపరితలాన్ని నిర్ధారించే పద్ధతులను అన్వేషించడం.

సరైన సస్పెన్షన్ బ్రాకెట్ను ఎంచుకోండి:

యానోడైజ్డ్ సస్పెన్షన్ బ్రాకెట్ను ఎంచుకునేటప్పుడు, ఈ క్రింది అంశాలను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం:

1. మెటీరియల్ అనుకూలత: సస్పెన్షన్ బ్రాకెట్ టైటానియం లేదా అల్యూమినియం వంటి యానోడైజింగ్ ప్రక్రియకు అనుకూలంగా ఉండే పదార్థంతో తయారు చేయబడిందని నిర్ధారించుకోండి. ఇది యానోడైజ్డ్ ఉపరితలం యొక్క నాణ్యతను ప్రభావితం చేసే ఏవైనా ప్రతికూల ప్రతిచర్యలను నివారిస్తుంది.

2. డిజైన్ మరియు జ్యామితి:కనిపించే గుర్తులను వదిలివేసే ప్రమాదాన్ని తగ్గించడానికి భాగంతో సంపర్క బిందువులను తగ్గించడానికి సస్పెన్షన్ బ్రాకెట్ డిజైన్ ఎంపిక చేయబడింది. భాగంతో సంబంధాన్ని ఏర్పరచుకోవడానికి మృదువైన, గుండ్రని అంచులు మరియు కనీస ఉపరితల వైశాల్యం కలిగిన బ్రాకెట్లను ఉపయోగించడాన్ని పరిగణించండి.

3. ఉష్ణ నిరోధకత:అనోడైజింగ్లో అధిక ఉష్ణోగ్రతలు ఉంటాయి, కాబట్టి సస్పెన్షన్ బ్రాకెట్ వార్పింగ్ లేదా వైకల్యం చెందకుండా వేడిని తట్టుకోగలగాలి.

వేలాడే పాయింట్లను తగ్గించండి:

అనోడైజ్డ్ అల్యూమినియం భాగాలపై వేలాడే మచ్చలను తగ్గించడానికి, ఈ క్రింది పద్ధతులను ఉపయోగించవచ్చు:

1. వ్యూహాత్మక ప్లేస్మెంట్: ఏవైనా గుర్తులు అస్పష్టమైన ప్రదేశాలలో ఉన్నాయని లేదా తదుపరి అసెంబ్లీ లేదా ఫినిషింగ్ ప్రక్రియల సమయంలో సులభంగా దాచబడతాయని నిర్ధారించుకోవడానికి సస్పెన్షన్ బ్రాకెట్లను ఆ భాగంలో జాగ్రత్తగా ఉంచండి. మరియు భాగాల ఉపరితలాన్ని రక్షించడానికి బ్రాకెట్ల నుండి భాగాలను తీసేటప్పుడు కూడా జాగ్రత్తగా ఉండాలి.

2. మాస్కింగ్: క్లిష్టమైన ఉపరితలాలు లేదా వేలాడే పాయింట్లు సంభవించే ప్రాంతాలను కవర్ చేయడానికి లేదా రక్షించడానికి మాస్కింగ్ పద్ధతులను ఉపయోగించండి. సస్పెన్షన్ బ్రాకెట్తో సంబంధం నుండి నిర్దిష్ట ప్రాంతాలను రక్షించడానికి ప్రత్యేక టేపులు, ప్లగ్లు లేదా పూతలను ఉపయోగించడం ఇందులో ఉండవచ్చు.

3. ఉపరితల తయారీ: అనోడైజ్ చేయడానికి ముందు, భాగం యొక్క మొత్తం లుక్లో ఏవైనా మిగిలిన వేలాడే బిందువులను దాచడానికి లేదా కలపడానికి సహాయపడటానికి ఉపరితల చికిత్స లేదా ఉపరితల చికిత్సను వర్తింపజేయడాన్ని పరిగణించండి.

పరిపూర్ణమైన అనోడైజ్డ్ ఫినిషింగ్ను నిర్ధారించుకోండి:

అనోడైజింగ్ తర్వాత, మిగిలిన సస్పెన్షన్ పాయింట్ల కోసం భాగాన్ని తనిఖీ చేయాలి మరియు అవసరమైన విధంగా దిద్దుబాటు చర్యలు తీసుకోవాలి. ఏదైనా లోపాల దృశ్యమానతను తొలగించడానికి లేదా తగ్గించడానికి లైట్ సాండింగ్, పాలిషింగ్ లేదా స్థానిక అనోడైజింగ్ సవరణలు వంటి పోస్ట్-ప్రాసెసింగ్ పద్ధతులు ఇందులో ఉండవచ్చు.

సారాంశంలో, స్థిర బ్రాకెట్లతో అల్యూమినియం భాగాలపై సజావుగా అనోడైజ్డ్ ముగింపును సాధించడానికి బ్రాకెట్ ఎంపిక, వ్యూహాత్మక ప్లేస్మెంట్ మరియు పోస్ట్-అనోడైజేషన్ తనిఖీ మరియు రీఫినిషింగ్ ప్రక్రియలను జాగ్రత్తగా పరిశీలించడం అవసరం. ఈ పద్ధతులను అమలు చేయడం ద్వారా, తయారీదారులు హ్యాంగింగ్ పాయింట్ల ఉనికిని తగ్గించవచ్చు మరియు అనోడైజ్డ్ భాగాలు అత్యధిక నాణ్యత మరియు సౌందర్య ప్రమాణాలకు అనుగుణంగా ఉన్నాయని నిర్ధారించుకోవచ్చు.

పోస్ట్ సమయం: మే-20-2024