నేటి తయారీ పరిశ్రమలో, CNC టర్నింగ్, CNC మ్యాచింగ్, CNC మిల్లింగ్, గ్రైండింగ్ మరియు ఇతర అధునాతన మ్యాచింగ్ పద్ధతులు గట్టి సహనాలతో కస్టమ్ మెటల్ భాగాలను రూపొందించడానికి ఉపయోగించబడతాయి.అధిక-ఖచ్చితమైన యంత్ర భాగాలను సృష్టించే ప్రక్రియకు సాంకేతిక పరిజ్ఞానం, నైపుణ్యం మరియు నైపుణ్యం కలయిక అవసరం.

అధిక-ఖచ్చితమైన యంత్ర భాగాన్ని సృష్టించడంలో మొదటి అడుగు డిజైన్ స్పెసిఫికేషన్లను జాగ్రత్తగా సమీక్షించడం. డిజైన్ స్పెసిఫికేషన్లలో వివరణాత్మక కొలతలు, టాలరెన్స్లు మరియు మెటీరియల్ అవసరాలు ఉంటాయి. CNC ప్రోగ్రామర్లు CNC మెషిన్ సరిగ్గా సెటప్ చేయబడిందని మరియు సరైన సాధనాలు ఉపయోగించబడుతున్నాయని నిర్ధారించుకోవడానికి డిజైన్ స్పెసిఫికేషన్లను జాగ్రత్తగా సమీక్షించాలి.

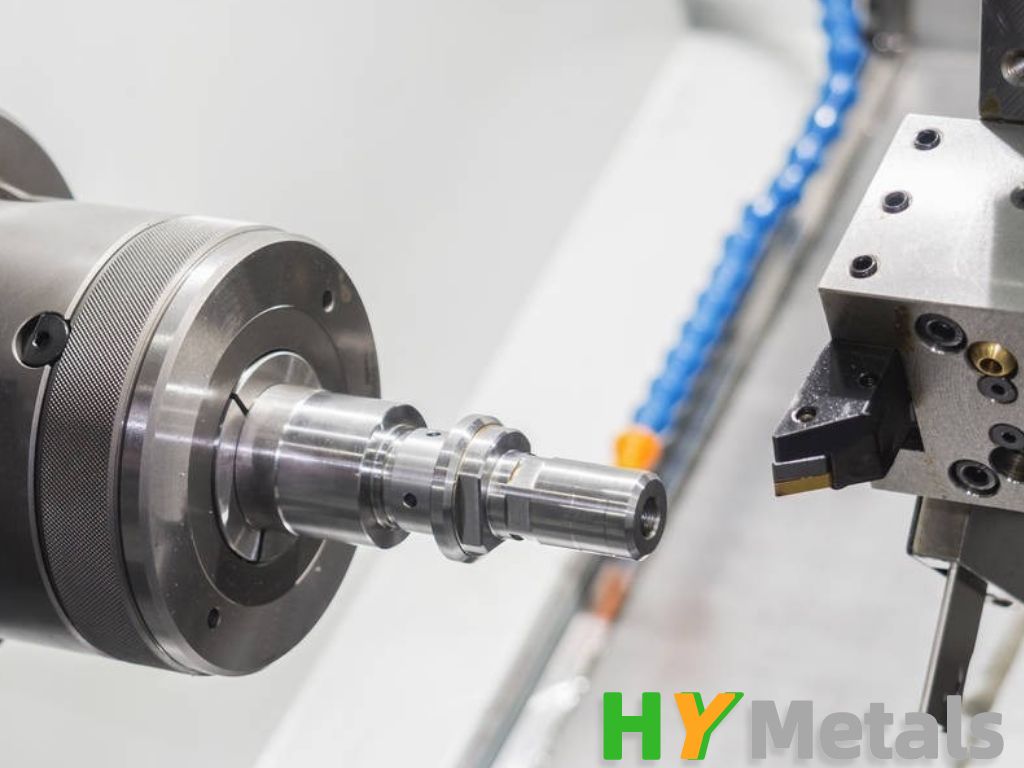

తదుపరి దశ CNC టర్నింగ్. CNC టర్నింగ్ అనేది కంప్యూటర్-నియంత్రిత యంత్రాన్ని ఉపయోగించి లోహపు వర్క్పీస్ను తిప్పడం మరియు కట్టింగ్ సాధనాలను ఉపయోగించి ఉపరితలం నుండి పదార్థాన్ని తొలగించే ప్రక్రియ. ఈ ప్రక్రియ షాఫ్ట్లు లేదా బోల్ట్లు వంటి స్థూపాకార లేదా వృత్తాకార భాగాలను సృష్టించడానికి ఉపయోగించబడుతుంది.

CNC టర్నింగ్ ప్రక్రియ పూర్తయిన తర్వాత, మెషినిస్ట్ CNC మిల్లింగ్కు వెళతాడు. CNC మిల్లింగ్లో కంప్యూటర్-నియంత్రిత యంత్రాలను ఉపయోగించి మెటల్ బ్లాక్ నుండి పదార్థాన్ని తొలగించి కస్టమ్ భాగాలను సృష్టిస్తారు. సంక్లిష్టమైన ఆకారాలు లేదా డిజైన్లతో సంక్లిష్ట భాగాలను సృష్టించడానికి ఈ ప్రక్రియ ఉపయోగించబడుతుంది.

CNC టర్నింగ్ మరియు మిల్లింగ్ సమయంలో, మెషినిస్ట్లు కటింగ్ టూల్స్ పదునుగా మరియు ఖచ్చితమైనవిగా ఉండేలా జాగ్రత్తగా పర్యవేక్షించాలి. మొద్దుబారిన లేదా అరిగిపోయిన టూల్స్ తుది ఉత్పత్తిలో లోపాలను కలిగిస్తాయి, దీనివల్ల భాగాలు సహనం కోల్పోయేలా చేస్తాయి.

అధిక-ఖచ్చితమైన యంత్ర ప్రక్రియలో గ్రైండింగ్ మరొక ముఖ్యమైన దశ. గ్రైండింగ్ అనేది ఒక భాగం యొక్క ఉపరితలం నుండి చిన్న మొత్తంలో పదార్థాన్ని తొలగించడానికి ఉపయోగించబడుతుంది, ఇది మృదువైన ఉపరితలాన్ని సృష్టిస్తుంది మరియు భాగం అవసరమైన సహనాలను తీరుస్తుందని నిర్ధారిస్తుంది. గ్రైండింగ్ను చేతితో లేదా వివిధ రకాల ఆటోమేటెడ్ యంత్రాలను ఉపయోగించి చేయవచ్చు.

అధిక-ఖచ్చితమైన యంత్ర భాగాల తయారీలో టైట్ టాలరెన్స్లు అత్యంత కీలకమైన అంశాలలో ఒకటి. టైట్ టాలరెన్స్లు అంటే భాగాలను ఖచ్చితమైన కొలతలకు తయారు చేయాలి మరియు ఆ పరిమాణం నుండి ఏదైనా విచలనం భాగం విఫలమయ్యేలా చేస్తుంది. టైట్ టాలరెన్స్లను తీర్చడానికి, మెషినిస్టులు మొత్తం మ్యాచింగ్ ప్రక్రియను జాగ్రత్తగా పర్యవేక్షించాలి మరియు అవసరమైన విధంగా యంత్రాలను సర్దుబాటు చేయాలి.

చివరగా, కస్టమ్ మెటల్ భాగాలు అవసరమైన స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని నిర్ధారించుకోవడానికి వాటిని పూర్తిగా తనిఖీ చేయాలి. దీనికి ప్రత్యేక కొలత పరికరాల వాడకం లేదా దృశ్య తనిఖీ అవసరం కావచ్చు. ఒక భాగం పూర్తయినట్లు పరిగణించే ముందు డిజైన్ స్పెసిఫికేషన్ల నుండి ఏవైనా లోపాలు లేదా విచలనాలు పరిష్కరించబడాలి.

సారాంశంలో, అధిక-ఖచ్చితమైన యంత్ర భాగాల తయారీకి సాంకేతిక నైపుణ్యం, అధునాతన యంత్ర పద్ధతుల ఉపయోగం మరియు నాణ్యత నియంత్రణకు నిబద్ధత అవసరం. ఈ దశలను అనుసరించడం ద్వారా మరియు వివరాలపై చాలా శ్రద్ధ చూపడం ద్వారా, తయారీదారులు కఠినమైన సహనాలు మరియు అత్యధిక నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉండే కస్టమ్ మెటల్ భాగాలను ఉత్పత్తి చేయవచ్చు.

పోస్ట్ సమయం: మార్చి-18-2023